お客様からのデータ、資料より製品、金型、加工治具等の見積りを行います。

製品化までのプロセス、お客様の要望(品質、コスト)やダイカストでの問題点も速やかに提示いたします。

Based on the data and reference materials provided by clients, we estimate the prices of products, dies, and processing tools, etc. We show commercialization processes, customers’ requests (quality and cost), and problems in Diecast.

製品化までのプロセスManufacturing process

- ①はじめのステップ(お客様の要望、見積り提示)Follow these steps

- ②設計(金型設計におけて製品形状等の詳細打合せ)Design (A detail meeting for products form in mold design)

- ③試作模型工程(光造形、3Dプリンターなど)Prototype model (Photofabrication and 3D printer, etc)※③の工程はお客様のご要望に応じて承ります。

*The process 3 is conducted according to the requests from clients. - ④金型製作Die making

- ⑤試作鋳造Trial product

- ⑥2次加工Secondary elaboration

- ⑦研磨・下地処理(アルマイト、化成処理)Polishing / Surface preparation

- ⑧塗装・メッキCoating / Metallizing plating

- ⑨量産化・品質管理Mass production / Quality control (QC)

見積決定後、製品形状やサイズなどの要望による寸法公差や金型の抜け勾配、押出ピンの位置、また2次加工や切削が必要となる製品化へ向けた詳細な打合せを行なっていきます。鋳造後における下地処理、表面処理までお客様の要望を確認いたします。

※ 協力メーカーで金型設計を行っています。

After a decision of estimating we discuss details for commercialization, including dimensional tolerance, draft angle, extrusion pin position, secondary processing and cutting according to desirable product configuration and size. We take into account clients' demand for base and surface treatment after casting.

*The mold design is done by a partner manufacturer.

詳細な打合せ。(ダイカスト金型への設計説明)Detailed meeting. (Explanation of the design of die-casting models)

- ①型割(パーティングライン)Parting line

- ②寸法公差Tolerance of size

- ③勾配Draft

- ④押出ピンEjictor pin

- ⑤重要なポイントImportant points

3Dデータより光造形、3Dプリンター、石膏鋳造、アルミ切削などによりモデル試作。試作による検証を行ない製品の確認と金型設計の期間を短縮を行ないます。 A prototype is produced by laser lithography, a 3D printer, plaster casting, and aluminium cutting, etc. based on 3D data. The prototype is tested, to check the product, and shorten the die design period.

- 光造形 ※Photopolymer

- 3Dデータを元に光造形装置(紫外線レーザー)で立体造形を製作。A three-dimensional model is produced with a laser lithography device (semiconductor laser) based on 3D data.

- 3Dプリンター ※3D printer

- 3Dデータを元に積層造形法で立体造形を製作。A three-dimensional model is produced with the additive fabrication method based on 3D data.

- 石膏鋳造 ※Plaster Casting

- 石膏による鋳造方法。機械加工では製作しにくい形状や精度と鋳肌が良い。Casting method with plaster. It can embody precise shapes that are difficult to produce with machine processing, with good texture.

- アルミ切削Aluminium cutting and processing

- 機械等により切削加工を行う製法。Cutting method with a machine or the like

※ 試作模型はお客様のご要望に応じて承ります。

※ 協力メーカーで加工、処理を行なっています。*Prototyping is carried out according to the requests from clients.

*A cooperative maker processes and treats them.

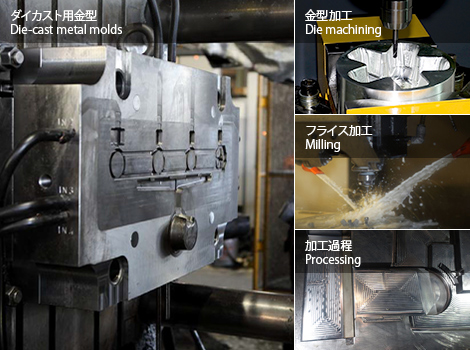

金型に向けて金型設計にはいります。製品データ(図面)よりダイカストの生産性を考慮した設計を行います。

抜け勾配や縮み代寸法、要求品目にそって行います。

※ 協力メーカーで加工、処理を行なっています。

Start to design a die. We design and produce molds while considering the productivity of die casting based on the product data (drawings) determined at prior meetings.

*Perform mold processing and mold surface treatment at our partner manufacturers.

金型設計のポイントmold design

- ①型割(パーティングライン)Parting line

- ②均一な肉厚Uniform thickness

- ③抜け勾配Draft angle

- ④角・隅のRCorner R

- ⑤アンダーカット(可動中子)Undercut ( movable core )

- ⑥ネジ山(雄ねじ、雌ねじ)Tapping ( male screw / female screw )

- ⑦補強リプ、押出しピンStiffening rib / ejictor pin

- ⑧鋳造湯口、その他Pouring gate and others

完成した金型による試行鋳造。金型鋳造における問題や寸法、形状等の確認をいたします。

是正処理など行なった後は量産化へ向けて金型処理を行います。

Trial casting with a completed die. We check the problems in die casting, size, and shape.

The die is processed to reduce its weight for mass production.

- 鋳造性の確認。Castability

- 基本形状の確認。Confirmation of the shape

- 寸法公差の確認。Size tolerance

- 反りやひけの有無の確認。Maximum camber

バリ取り、ねじ立て、機械加工など。 Burr removal, tapping, and machining, etc.

- ゲートの除去と仕上げDeflashing / Trimming press / Shotblast

- 鋳造湯口やオーバーフロー、バリ取りを

プレス・手折り・バレル・ショットブラスト機械切断

によりトリミングを行います。 We trim a gate. Overflow and burr removal with pressing, folding, polishing barrel and shot blasting. - 穴あけ・ねじ立てPiercing / Tapping

- 雌ねじは、タップ加工。

大口径ネジは旋盤でネジ切りを行います。 Female screws undergo tapping.

Large-diameter screws are cut with a lathe. - その他の機械加工Machinework

- 平面や円周面などの鋳物寸法公差より精密な寸法を求める部分や成形不能なアンダーカット部の加工は旋盤、フライス盤等の工作機械を使用します。 We use lathes, milling machines and other machine tools, to process parts with smaller dimensional tolerances, such as those which have a flat or circumferential surface, and undercut parts impossible to cast.

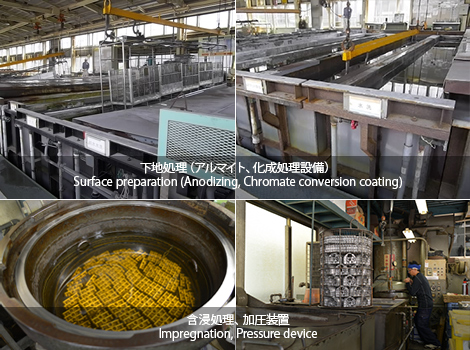

ダイカストの表面粗さ(※1)は良いのですが、メッキや塗装の前処理として、平面の光沢を出すためにバフ研磨加工や、

素地の腐蝕防止と塗装の密着性を高めるアルマイト、化成(クロメート)処理を行ないます。※1製品表面の状態を示す。

The surface roughness*1 of die casting is good, but as the processes before plating and coating, we conduct buffing for enhancing surface luster, to anodize and chromate conversion for preventing corrosion and improving adhesion nature of films.*1 The product surface state is shown.

- バフ研磨、バレル研磨、サンドブラスト ※Buffing / Barrel polishing / Sand blasting

- めっき前あるいはめっき後に研磨を行うことで、

表面を光沢に仕上げます。 Surface luster is enhanced by polishing before or after plating. - アルマイト処理、化成処理(クロメート) ※Alumite / Chemical conversion coating

- 一般アルマイト、黒アルマイト、硬質アルマイト、

アロジン処理、カチオン電着。金属の一次防錆、

塗装密着性、潤滑性、接着性など特性を持たせる。 General, black, and hard alumites, alodine treatment, and cationic electrodeposition, to add such characteristics as temporary rust prevention, coat adherence, lubricity, and adhesive performance. - 含浸処理 ※Impregnation

- ダイカストにできた巣やピンホールに、真空並びに

加圧下で特殊な含浸液を浸透充填させて、

ダイカストの耐圧性を向上させる処理。 Process of filling the blowholes and pinholes in dies with special impregnating solution under the vacuum or pressurized condition to improve the pressure resistance of die casting. - T6処理 ※T6 heat treatment

- 機械的性質の向上を目的とした熱処理法で、

溶体化処理・焼き入れ後、人工時効させる処理。Heat treatment for improving mechanical properties. After solution treatment and quenching, artificial aging is carried out.

※ 協力メーカーで加工、処理を行なっています。 *A cooperative maker processes and treats them.

製品の魅力を引き出すための最終工程。メタリック塗装、模様塗装、2色塗装や耐候性、耐薬品性、塩害地域用など様々な塗装、

メッキは塗料メーカー等の連携で、仕様用途に求められた仕上げを行なっています。

The final progress of term for taking out products attractive. Variety coatings (for example metallic, a pattern, two colors one, weather resistance, medicine resistance and salt-damaged area. More, plating have condition required to use with relation of coat maker.

- 塗装(アクリル系・フッ素系)Coating (Acryl version and Fuss version)

- エアスプレーガン焼付塗装、静電塗装、スクリーン印刷 Air-spray baking finish, electrostatic coating, and screen printing

- メッキ ※Plating

- 装飾メッキ・機械メッキ

(クロムメッキ、真鍮メッキ) Decorative plating and mechanical plating (chromium and brass plating)

※ 協力メーカーで加工、処理を行なっています。 *A cooperative maker processes and treats them.

ダイカスト鋳造、加工、下地処理、塗装までの製品部品の生産後の組立工程を行ないます。

製品検査を行ない、品質向上の維持管理を行なっています。

We conduct the assembly process after die casting, processing, base treatment, and coating.

We conduct product inspection and maintenance for upgrading our products.

- 製品検査Product inspection

- 反り、ゆがみの確認。振動検査。 To check warped and distorted parts. Vibration test.

- 製品組立Assembling

- 他部品との接着作業、ネジ固定。 Gluing parts and fixing them with screws

- 袋詰め、出荷。Bag filling / Packing / Shipping

- 製品、また付属部品の添付の袋詰め作業、梱包出荷を行ないます。 We package and ship products and ancillary parts.